Резьбонакатной станок – это приспособление для обработки деталей и изготовления резьбы на металлических изделиях. Для правильной работы и достижения качественных результатов необходима правильная настройка.

Первым шагом при настройке станка является проверка состояния и исправности основных элементов и деталей. Особое внимание следует уделить ножам, калибрам и гильзам, так как их состояние влияет на качество резьбы и точность изделий. При обнаружении повреждений или износа деталей они должны быть заменены перед настройкой.

Проверьте настройки работы станка: скорость, глубина резания, наличие и состояние патрона. Выберите настройки согласно требованиям резьбы и материала. Лучше всего проконсультироваться с профессионалом или изучить руководство перед работой.

Подготовьте деталь для обработки: закрепите ее в патроне, установите зажимные устройства. Обеспечьте равномерное и надежное крепление, чтобы избежать смещений в процессе.

Основные принципы настройки резьбонакатного станка

| Настройка скорости вращения | Скорость вращения станка должна быть оптимальной для данного материала и размера резьбы. Слишком высокая скорость может привести к перегрузке станка, а слишком низкая скорость может привести к недостаточной производительности. |

| Регулировка глубины резания | Глубина резания должна быть правильно настроена для получения требуемой резьбы. Рекомендуется использовать специальные гаечные ключи или индикаторы для точной настройки глубины резания. |

| Контроль за питанием | Необходимо обеспечить стабильное питание станка, чтобы избежать его непредвиденной остановки или повреждения. Рекомендуется использовать стабилизаторы напряжения или резервные источники питания. |

Настройка резьбонакатного станка требует опыта и внимательного отношения к деталям. Следуя основным принципам, можно достичь высокого качества резьбы и повысить продуктивность работы станка.

Выбор правильной резьбы

Выбор правильной резьбы для резьбонакатного станка имеет решающее значение для достижения высокого качества и эффективности процесса нарезания резьбы. При выборе резьбы необходимо учитывать несколько факторов, таких как материал заготовки, требуемые размеры резьбы и тип инструмента.

При выборе резьбы сначала определяют материал заготовки. Разные материалы имеют разные характеристики - твердость, пластичность, склонность к образованию стружки. Для каждого материала нужна оптимальная резьба. Например, для мягкой стали лучше всего подойдет резьба с низким углом подъема, а для нержавеющей стали - резьба с высокой стойкостью к износу.

Важно также соблюдать требуемые размеры резьбы. Диаметр и шаг должны соответствовать чертежу. Неправильные размеры могут привести к утечкам или разрушению деталей из-за плохого сопряжения резьбовых соединений.

| Специальная резьба с низким углом подъема и искусственным алмазным покрытием |

Выбор правильной резьбы поможет достичь оптимальных результатов в резьбонарезании, обеспечивая высокое качество и эффективность. При выборе резьбы учитывайте материал, размеры резьбы и тип инструмента.

Настройка подачи и скорости

- Проверьте инструмент и область работы.

- Выберите подходящую скорость вращения шпинделя и подачу, исходя из материала и типа резьбы.

- Устанавливайте правильную подачу. Начинайте с меньшей и увеличивайте постепенно до нужного качества. Подача должна быть равномерной и контролируемой.

- Вносите корректировки в подачу и скорость в процессе работы, основываясь на результатах и обратной связи станка.

- Регулярно проверяйте качество резьбы и корректируйте настройки подачи и скорости при необходимости.

Следуя этим шагам и проводя регулярную проверку и корректировку настроек подачи и скорости, вы обеспечите оптимальную работу резьбонакатного станка и получите качественные результаты при обработке резьбы.

Определение точности резьбы

Определение точности резьбы можно выполнить по следующим параметрам:

- Диаметр резьбы: один из основных параметров, позволяющих оценить точность резьбы. Измеряется с помощью микрометра или специальных измерительных инструментов.

- Шаг резьбы: важный параметр, определяющий расстояние между зубцами резьбы. Измеряется специальными инструментами.

- Качество поверхности: дефекты и неровности на поверхности резьбы снижают ее точность. Осмотр и оценка поверхности важны для определения точности резьбы.

Для определения точности резьбы применяются таблицы или нормативные документы. В них указаны требования к допустимым отклонениям диаметра, шага и качества поверхности. Также используются специальные измерительные инструменты.

Важно учитывать, что резьба должна быть точной в соответствии с требуемыми параметрами, указанными в технических условиях или чертеже изделия. При настройке резьбонакатного станка необходимо тщательно контролировать эти параметры и гарантировать их соответствие установленным требованиям.

Выбор материалов для резьбы

Одним из самых распространенных материалов для резьбы является сталь. Она обладает хорошей прочностью и устойчивостью к износу, что делает ее отличным выбором для большинства приложений. Для резьбы в мягкую сталь рекомендуется использовать инструменты из быстрорежущей стали (HSS), а для резьбы в твердую сталь - из твердосплавных материалов.

Для некоторых специализированных приложений может потребоваться использование других материалов, например, алюминия или пластмассы. Алюминий обладает легкостью и хорошей термической проводимостью, что делает его подходящим для приложений, требующих высокой скорости резьбы. Пластмасса можно использовать для создания резьбы в легких конструкциях или в приложениях, где требуется электроизоляция.

При выборе материала также необходимо учесть особенности обработки и твердости материала. Некоторые материалы могут быть трудны в обработке и требовать специальных инструментов или алмазных насадок для резьбы. Твердость материала также может влиять на выбор режима резьбы и необходимость применения смазки.

В таблице ниже приведены некоторые общие рекомендации по выбору материала для резьбы:

| Материал | Преимущества | Ограничения |

|---|

| Сталь | Высокая прочность, устойчивость к износу | Требуется подходящая твердость инструмента |

| Алюминий | Легкость, хорошая термическая проводимость | Острые режущие кромки для предотвращения задиры |

| Пластмасса | Электроизоляция, легкость | Осторожность из-за низкой термостойкости |

Выбор материала для резьбы зависит от параметров задачи. Проконсультируйтесь с профессионалами для получения рекомендаций.

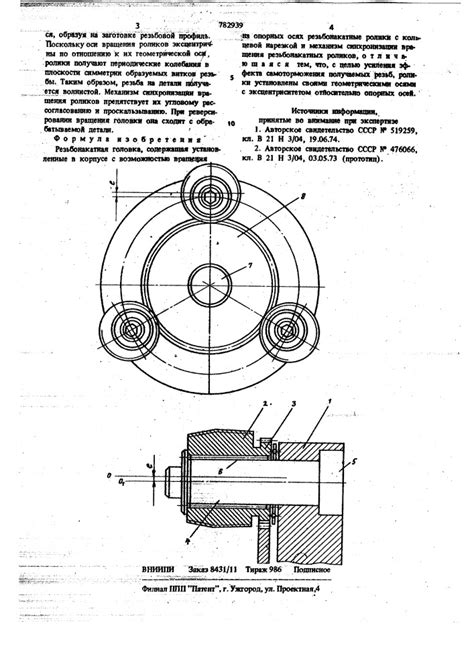

Настройка устройства накатки

- Проверка правильности установки устройства на станке.

- Проверка и регулировка натяжения валков накатки. Оптимальное натяжение валков обеспечивает равномерное накатывание резьбы без перекосов и проскальзывания.

- Настройка скорости вращения валков. Рекомендуется выбрать оптимальную скорость вращения валков, учитывая материал обрабатываемой детали и требуемую точность резьбы.

- Проверка и регулировка угла наклона валков накатки. Угол наклона должен быть правильно выбран, чтобы обеспечить оптимальное воздействие на материал и предотвратить повреждение детали.

- Проверка и регулировка натяжения ведущего валика. Ведущий валик должен быть правильно натянут, чтобы обеспечить стабильное вращение и прокатку резьбы.

- Проверка качества накатываемой резьбы.

Правильная настройка устройства накатки позволит достичь высокой точности и качества резьбы, а также увеличит срок службы инструмента и обеспечит эффективную работу резьбонакатного станка.

Проверка и регулировка зазоров

Для начала следует проверить зазоры в шпинделе станка. В процессе эксплуатации зазоры могут появиться или увеличиться, поэтому регулярная проверка их состояния является необходимостью. Для этого используется так называемый пробник, который позволяет определить зазор между шпинделем и осью.

При несоответствии нормам зазора необходимо произвести регулировку с помощью ключей и гаек. Важно аккуратно настроить зазоры, чтобы избежать повреждений.

После регулировки зазоров в шпинделе нужно проверить зазоры в механизме подачи резьбы, а именно между винтом и гайкой. Используйте отсчетный инструмент и шайбы для проверки.

При несоответствии требованиям зазоров в механизме подачи резьбы, регулируйте их с помощью ключей и гаек. Точность настройки зависит от качества оборудования и повлияет на качество обработки резьбы.

После проверки и регулировки зазоров в шпинделе и механизме подачи, необходимо выполнить проверку зазоров в остальных узлах резьбонакатного станка. Для этого следует обратиться к руководству по эксплуатации конкретного оборудования и следовать указанным там инструкциям.

Тщательная проверка и регулировка зазоров позволит достичь оптимальных результатов обработки резьбы на резьбонакатном станке. Регулярная проверка зазоров также поможет предотвратить возможные поломки и деформации деталей, что положительно скажется на производительности станка и качестве производимой продукции.

Полезные советы по настройке резьбонакатного станка

- Проверьте точность и исправность инструмента. Убедитесь, что резец правильно заточен и не имеет дефектов. Проверьте, нет ли повреждений урезки и прежней изношенности.

- Подготовьте заготовку: форма, размер, состояние.

- Определите параметры резьбы: шаг, глубину.

- Установите верное направление вращения шпинделя.

- Настройте подачу и скорость вращения шпинделя.

- Проверьте точку начала резьбы.

- Поднимайте инструмент постепенно и проверяйте качество резьбы, корректируйте настройки при необходимости.

- Проверьте готовую резьбу на соответствие требованиям с помощью измерительных инструментов.

- Правильно завершите процесс настройки, уберите отходы, проинспектируйте станок.

Следуя этим советам, вы сможете настроить резьбонакатный станок точно и получить качественную резьбу. Помните, что правильная настройка станка важна для успешного производства.