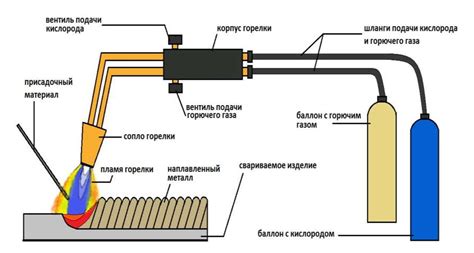

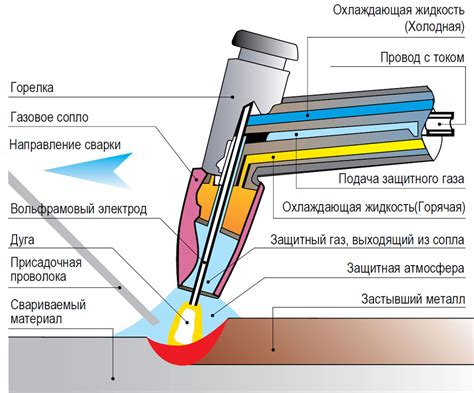

Сварка с газовой горелкой - один из наиболее распространенных методов соединения металлических деталей. Основной принцип - использование газовой смеси из горючего газа (кислород, ацетилен) и вспомогательных газов (аргон, углекислый газ) для нагрева и плавления металла. Создается интенсивный пламенный поток для осуществления процесса сварки.

Основные этапы сварки с газовой горелкой включают подготовку поверхности свариваемых деталей, разметку и зафиксирование деталей, установку и подключение газовой горелки с регулировкой параметров.

Основной этап сварки с газом начинается с поджигания газовой смеси и получения пламени. Горячий пламенный поток направляется на свариваемые детали, нагревая их до определенной температуры. При достижении оптимальной температуры металл начинает плавиться, и сварщик может осуществлять соединение деталей, наносить сварочный шов.

Последний этап сварки с газом – это контроль качества выполненной сварки. После окончания сварочных работ проверяется правильность выполненного шва, его прочность и герметичность. В случае необходимости, сварка может быть дополнительно обработана (шлифовка, обезжиривание), чтобы получить гладкую поверхность и улучшить визуальное качество сварного соединения.

Принцип действия сварки с газом

Для сварки с газом используют специальные сварочные аппараты, подающие топливный газ (обычно ацетилен) и кислород вместе через сопло. Пламя, образующееся при смешивании газов, нагревает вещество до 3000 градусов Цельсия, превращая его в плазму.

Плазма обладает большой энергией, что позволяет ей плавить и расплавлять металлы. Направленная на поверхность металла, плазма нагревает его до температуры плавления, образуя сварной шов.

Газовая сварка - процесс, который включает несколько этапов. Сначала газы попадают в сварочный аппарат и смешиваются. Затем с помощью регуляторов давления газы поступают к соплу, где они сжигаются и образуют пламя. Пламя направляется на края свариваемых деталей, нагревая их до пластичного состояния. При необходимости добавляется дополнительный металл - сварочная проволока или сварочная палка.

Этот дополнительный металл плавится в пламени и направляется на место соединения, где он образует сварной шов. Шов формируется по мере продвижения сварки, обеспечивая надежное соединение деталей. После остывания сварочного шва, соединенные детали становятся прочными и готовыми к дальнейшей работе в едином изделии.

Особенности газовой сварки

1. Высокая гибкость и универсальность: Газовая сварка позволяет сваривать различные металлы, такие как сталь, чугун, алюминий и медь. Этот метод применяется в разных отраслях промышленности, включая машиностроение, трубопроводы, судостроение и автомобильную промышленность.

2. Простота и доступность: Газовая сварка требует простого оборудования, доступного для широкого круга пользователей. Это делает её удобной и доступной для многих предприятий и организаций, особенно в условиях ограниченных бюджетов.

3. Тепловое воздействие: При газовой сварке выделяется много тепла, благодаря чему можно сваривать металлические детали с высокой точностью. Тепло соединяет металлы путем плавления и застывания сварочного шва.

4. Низкая стоимость процесса: Газовая сварка относительно недорога по сравнению с другими методами, такими как лазерная или дуговая сварка. Из-за этого она является привлекательным выбором для многих предприятий и организаций с ограниченными финансовыми ресурсами.

5. Возможность сварки на открытом воздухе: Газовая сварка может выполняться как в помещении, так и на улице. Этот метод особенно удобен для работы на улице или на строительных площадках.

6. Не требуется электрического питания: Газовая сварка не нуждается в электрическом питании, что делает ее удобной в местах, где нет электричества или его использование не желательно по соображениям безопасности.

Газовая сварка остается популярным методом сварки в различных отраслях промышленности до сегодняшнего дня.

Выбор газовых смесей для сварки

Одним из распространенных типов газовых смесей при сварке является смесь аргон-диоксид углерода (Аргон+CO2), применяемая для сварки углеродистых и низколегированных сталей.

Смеси аргон-гелий-диоксид углерода (Аргон+He+CO2) используются для сварки нержавеющих сталей и высоколегированных сталей. Это позволяет добиться более глубокого проникновения сварного шва.

Для сварки алюминия применяются смеси аргон-гелий (Аргон+He) с различной концентрацией гелия. Это улучшает теплопроводность и позволяет более эффективно сваривать алюминиевые сплавы.

Существуют специальные смеси газов для различных типов сварки. Они разработаны для сварки в специальных условиях или специальных материалов. Такие смеси имеют уникальные свойства, адаптированные для конкретных задач.

При выборе газовой смеси учитывают тип материала, марку, особенности процесса сварки, требования к качеству соединения и другие факторы. Консультации специалиста и рекомендации производителя помогут выбрать оптимальную смесь газов для сварки.

Подготовка материалов для сварки с газом

Для начала сварки нужно очистить металлические детали от ржавчины, грязи и масла. Используйте щетку с металлическими щетинками, ацетон или другие растворители. Также проверьте, чтобы поверхности деталей были ровные и без дефектов.

Для сварки газом подготовьте газовую горелку и баллоны. Горелка должна быть в исправном состоянии, без повреждений и утечек газа. Газовые баллоны должны быть заправлены и проверены на утечки.

Выберите правильный размер сварочной проволоки или электрода в зависимости от типа металла, который будет свариваться.

Для сварки с газом нужно выбрать подходящий газ, такой как аргон, углекислота, пропан-бутан или их смеси. Правильный выбор газа важен для качественного результатов сварки.

Важно правильно установить оборудование для сварки. Газовая горелка должна быть установлена безопасно и удобно. Также нужно правильно настроить подачу и регулировку газа. Обратитесь к эксперту или инструкции для оптимальных результатов.

Подготовка материалов для сварки с газом - ключевой момент для успешной сварки, исключая дефекты и повышая качество сварного соединения. Следуя рекомендациям, можно добиться нужных результатов и получить прочное и надежное сварное соединение.

Технология сварки с газовым факелом

Основное преимущество сварки с газовым факелом - возможность работы без электроэнергии или в помещениях с ограниченным пространством. Кроме того, сварка позволяет контролировать нагрев и плавление металла, обеспечивая точность и качество сварных швов.

Процесс сварки с газовым факелом включает несколько этапов. Сначала нужно подготовить поверхность металла, убрав загрязнения и защитив от окисления. Затем сварщик нагревает металлические детали газовым факелом. После достижения нужной температуры сварщик плавит сварочный материал в пламени.

Следующий этап - перемешивание расплавленного материала с металлом при помощи факела. После завершения сварки необходимо охладить сварочный шов для получения необходимых свойств сварного соединения.

Сварка с газовым факелом - эффективный метод сварки, широко используемый в различных условиях. Этот метод обеспечивает высокую точность выполнения сварочных работ благодаря своей простоте и доступности. Он будет востребован и в будущем.

Контроль качества сварного соединения

Важное значение в процессе сварки с газом имеет контроль качества сварного соединения. Этот этап обязателен для обеспечения надежности и безопасности конструкции, а также качества окончательного изделия.

Контроль качества сварного соединения включает следующие мероприятия:

- После сварки проводится визуальный контроль сварного соединения, чтобы выявить дефекты.

- При необходимости сварное соединение подвергается испытаниям на герметичность методами, такими как гидравлические или пневматические испытания.

- Неразрушающий контроль. Методы неразрушающего контроля используются для выявления скрытых дефектов в сварных соединениях, таких как внутренние трещины или непроплавы внутри шва. К ним относятся ультразвуковой контроль, рентгеновское и гамма-излучение, магнитная дефектоскопия и другие.

- Механические испытания. Для определения прочности и устойчивости сварного соединения проводятся механические испытания на растяжение, изгиб или ударную вязкость. Результаты этих испытаний помогают оценить качество сварного соединения и его соответствие требованиям.

Контроль качества сварного соединения должен проводиться опытным и квалифицированным персоналом с необходимыми знаниями и навыками для обеспечения высокого качества и безопасности в сварочной сфере.